复合材料检测

什么是复合材料检测?

复合材料以其独特的特性改变了众多行业和应用,这些特性往往优于其单个成分的特性,使其在航空航天、石油天然气、汽车、建筑、船舶和运动器材等领域得到广泛应用。这些材料包括碳纤维增强聚合物(CFRP)、玻璃纤维增强聚合物(CFRP)、金属基复合材料(MMC)和陶瓷基复合材料(CMC)。

如今,复合材料制造工艺和技术不断发展,其优点也多种多样:生产成本、设计灵活性、耐腐蚀性和耐磨性、强度重量比、刚度、柔性、热稳定性等。

复合材料的结构独特,有时是各向异性的,这也导致其在生产或运行过程中可能产生特定的缺陷,这些缺陷应及时发现,以确保其在安全关键应用中的完整性。这些缺陷包括分层、多孔、纤维错位、起皱、进水和多层脱粘。

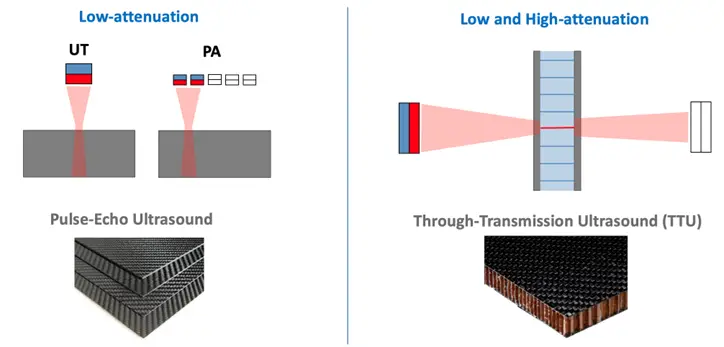

超声波检测(UT)是用于此目的的主要无损检测方法之一,TPAC 提供了一套一流的技术和解决方案,能够满足复合材料检测中最苛刻的要求,包括与高衰减材料(如厚蜂窝-CFRP 夹层结构)、干式检测(使用空气耦合 UT)和复杂形状有关的要求。

此外,复合材料检测的机器人化也带来了新的挑战,超出了便携式和实验室仪器的设计范围。结构紧凑、高性能、坚固耐用以及与机器人同步是最重要的因素。

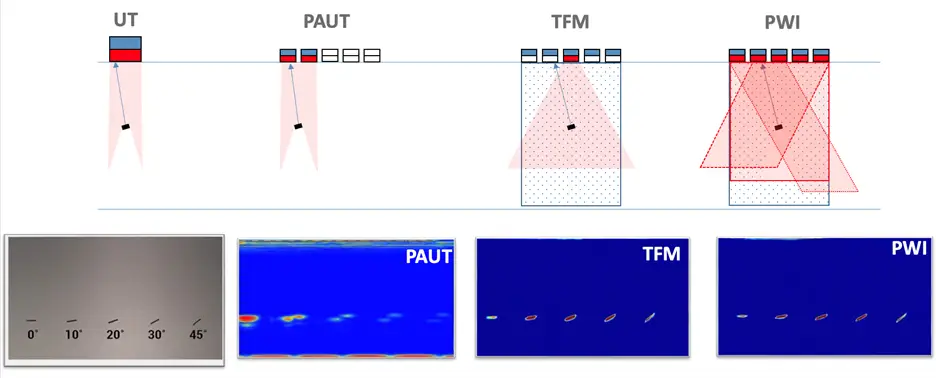

为满足这些要求,TPAC 开发了尖端技术,将高性能仪器(高达 20 Gb)集成到非常靠近UT 探测器的位置,从而大大提高了信号质量,并允许在多种机器人配置(包括单机器人和双机器人、浸入式水槽、平板扫描仪和笛卡尔龙门架)中使用各种UT 技术(包括 TTU、PAUT、TFM 和 PWI)。

集成在各种航空机器人检测系统中的 TPAC 仪器

应用和行业

复合材料因其独特的性能和优点被广泛应用于各个行业。

通常使用复合材料的行业包括

标准与研发

TPAC 采取行动研究新技术,并参加促进这些创新的指导委员会

适航性和偏差

得益于最新的创新技术,实现快速密封情况和连接操作

MRO

通过易于应用的专用解决方案缩短飞机停机时间和检查周期

复合材料

各向异性和衰减结构、复杂材料和复杂形状部件的校准

加工、锻造、机械加工

支持生产过程统计控制和质量检查解决方案

航空航天

复合材料因其高强度重量比、耐腐蚀性和设计灵活性而被广泛应用于航天和航空领域。例如,复合材料可用于飞机部件,如机身、机翼、尾翼、整流罩、发动机涡轮叶片和内部结构。

汽车

汽车工业利用复合材料减轻汽车重量、提高燃油效率和性能。复合材料用于车身面板、底盘、内饰和结构加固等部件。

海运

复合材料因其耐腐蚀性、抗疲劳性和轻质特性而被广泛应用于航海业。它们可用于船体、甲板、桅杆和其他海洋结构。

风能

复合材料因其强度、刚度和抗疲劳性,在风力涡轮机叶片中发挥着至关重要的作用。它们使叶片尺寸更大,从而提高了风力发电的能量捕获和效率。

建筑

复合材料因其耐用性、耐候性和设计灵活性而越来越多地应用于建筑领域。它们的应用领域包括桥梁、建筑外墙、覆层、钢筋和基础设施组件。

体育和娱乐

复合材料因其轻质和高性能的特点,被广泛应用于网球拍、高尔夫球杆、自行车、曲棍球杆、滑雪板和滑雪板等运动器材中。

军事和国防

复合材料因其强度高、重量轻、耐腐蚀和抗冲击等特性而被广泛应用于军事和国防领域。它们被用于装甲车、防弹衣、飞机结构和雷达罩等部件。

可再生能源

除风能外,复合材料还用于其他可再生能源应用领域,如太阳能电池板和水力发电涡轮机,因为复合材料的耐用性和抗环境因素的能力都很强。

电子产品

复合材料因其轻质特性和电气绝缘能力,越来越多地应用于电子设备和消费电子产品中。

石油和天然气

复合材料正逐渐成为石化应用中许多金属部件的替代品,这主要是因为复合材料具有优异的耐腐蚀性和机械性能。

以上只是几个例子,复合材料在许多其他行业也有应用,这表明了复合材料在现代制造和技术中的多功能性和重要性。

针对腐蚀检测的解决方案?

将最适合您需要的 Explorer 设备与我们专为腐蚀检测设计的软件 Concerto 配对!就可以了!

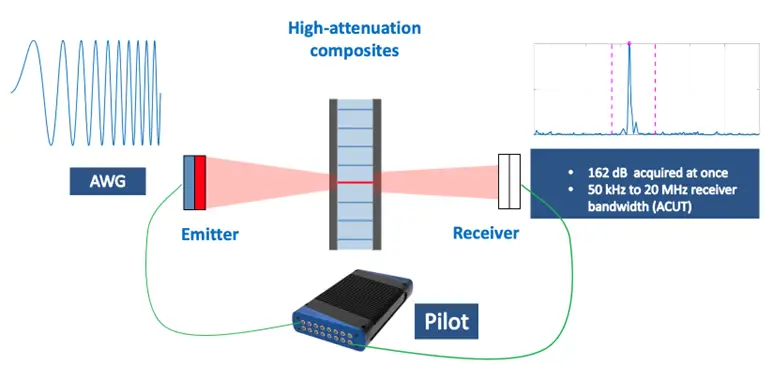

高动态范围 TTU

在检测高衰减材料(如大多数蜂窝夹层航空航天部件)时,必须采用所谓的穿透式超声(TTU)模式进行超声检测。在这些材料上传输超声波需要足够高动态范围的仪器,不仅要能穿透这些材料,还要能在不改变增益或其他设置的情况下检测同一部件或批次中较薄或衰减较小的区域。

为了满足这一要求和其他要求,TPAC 开发了 Pilot +,这是一款独特的仪器,可进行超高动态范围(162 dB 一次采集)和高分辨率(27 位)采集,所有功能均可在超紧凑型 IP67 外壳中实现,无需再担心增益设置问题。

Pilot + 集成在 IP67 紧凑型外壳中,具有以下特点:

- 8 个 并行通道,用于脉冲回波、一发一收以及 TTU

- 带宽接收器(50 千赫...20 兆赫)可采用空气耦合超声 等低频技术

- 功能强大(高达 400 V)、用途广泛的脉冲发生器,提供不同的模式(双极性,可选配短促脉冲串和任意波形发生器)。

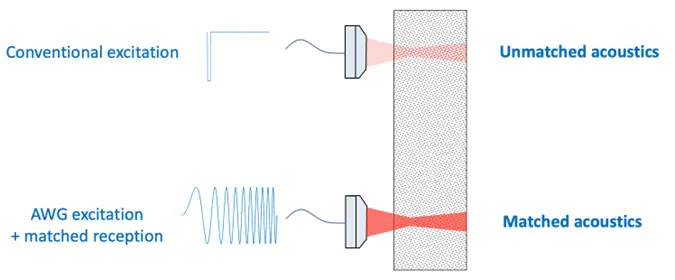

任意波生成

TPAC 任意波发生器 (AWG) 正在成为复合材料检测领域的另一个变革者。

创建和处理任意信号的能力(与传统的尖峰或方波脉冲发生器相比)为通过更好地匹配超声波仪器与探头和被检测材料之间的声学特性来进一步提高信噪比和分辨率开辟了一个令人兴奋的可能性领域。

AWG 技术可用于 TPAC 的高端仪器,包括相控阵仪器和传统超声仪器:Pioneer、Explorer MAX 和 Pilot。

CFRP 航空航天部件半径的典型变化

TPAC Explorer MAX,超高性能(10 GbE)

紧凑型相控阵仪器

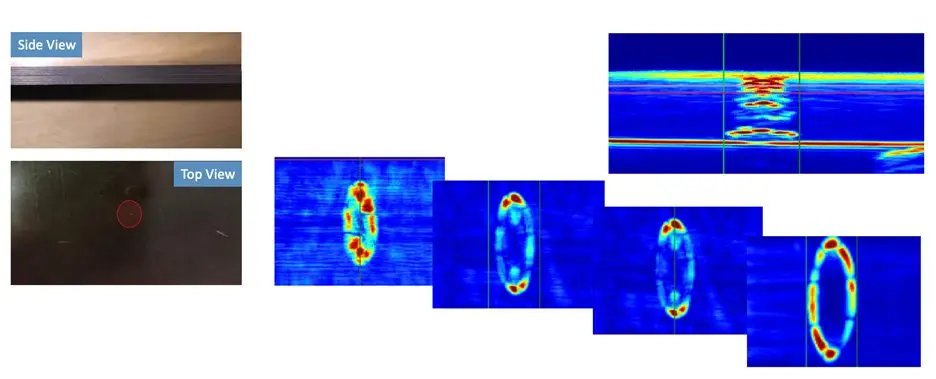

通过 APWI 对 CFRP 整体板进行冲击损伤扫描,显示不同深度的侧视图和俯视图(分别为 B 扫描和 C 扫描)

自适应 TFM/PWI

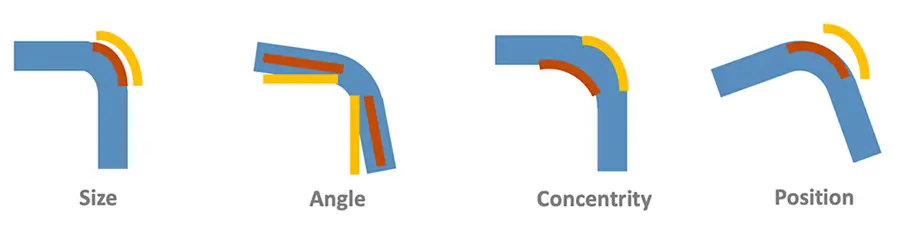

TPAC 开发了独特的自适应 TFM/PWI 方法,以克服复合材料检测中常见的复杂几何形状、可变厚度/曲率或不规则形状所带来的挑战。

一个典型的应用是在航空航天领域生产 CFRP 组件,这些组件通常设计成径向几何形状,在制造阶段容易出现微小的尺寸偏差,这些偏差通常与组件的结构任务无关,但在超声波耦合中却非常重要,会引起不可控的衰减,这些衰减可能与虚假的气孔指示相混淆,甚至使自身的 UT 检测变得不可行。

此外,3D 打印(增材制造或 AM)技术的最新进展使得以前难以或无法生产的形状复杂的复合材料部件得以生产。

现在,使用 TPAC 的高端全并行相控阵仪器(如 Explorer MAX)可进行实时 ATFM/APWI 成像。自适应成像也适用于其他 TFM 变体,如 PWI 和 PCI(相干成像)。

在 ATFM/APWI 中,并非所有的复杂形状都需要进行检测:主要应用之一是在手动、半自动或自动检测(轮廓跟踪)中纠正探头与表面的不对中,解决超声波耦合和精度方面的 “最后一英里 “问题,从而放宽机械要求,这对 CPRP 组件的检测大有帮助,即使其几何形状是平面或准平面。

益处

TPAC 已开发出尖端技术(硬件和软件),可解决和改进航空航天领域的各种现有应用,并可实现新的应用,与航空航天或发电等许多行业的主要系统集成商和原始设备制造商合作,提供一流的 UT 检测解决方案。

TPAC 产品组合的共同特点是结构紧凑、坚固耐用和性能卓越,这在与机器人集成以及检测复杂和高衰减部件方面发挥了重要作用。

总之,TPAC 仪器在确保各行业复合材料的安全性、可靠性和性能方面发挥着至关重要的作用。通过利用先进的超声波技术和仪器,制造商可以及早发现缺陷,优化生产流程,并提供高质量的产品,以满足现代工程挑战的要求。无论是在航空航天、汽车、船舶还是可再生能源应用领域,超声波检测在追求复合材料卓越和创新的过程中始终是不可或缺的。