实现更快、更安全的棒材检测

在此次演讲中,Gavin Dao探讨了当前先进的相控阵硬件如何应用于钛棒和镍棒检测。

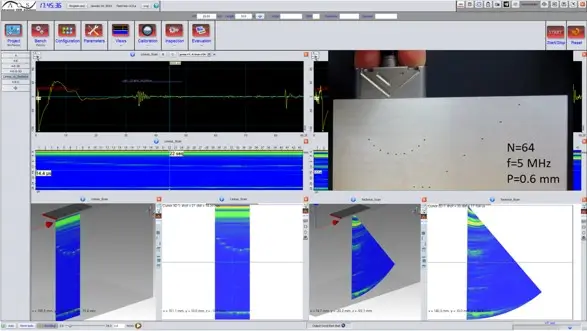

Gavin讨论了更多的通道数、更快的数据传输速率的优势,以及全矩阵捕获(FMC)、全聚焦(TFM)、平面波成像(PWI)和相位相干成像(PCI)等先进技术在该检测中的应用。

棒材检测的概述、背景及挑战

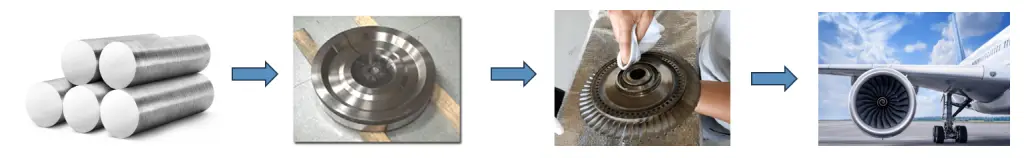

在航空航天领域,棒材检测对安全至关重要,尤其是对于发动机部件。 重点检测的材料是钛合金(如Ti-6Al-4V或Ti64)和镍合金,它们是制造喷气发动机旋转部件的常用材料。

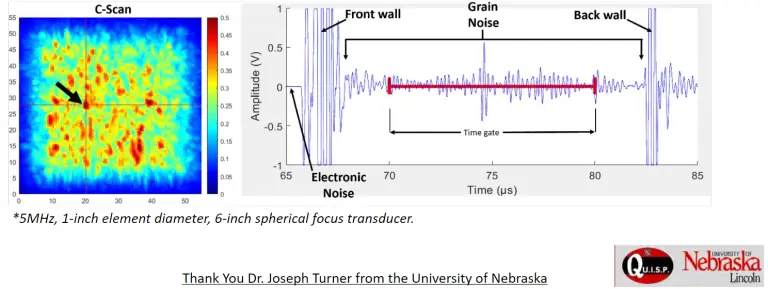

钛合金(如Ti-6Al-4V,也称为Ti64)和镍合金是制造发动机旋转部件的常用材料。 Ti64因其复杂的粗晶结构会产生高背景噪声而被大家熟知,使得其检测也颇具挑战。

镍则被认为“更纯净”,检测难度相对较小。 因此,由于钛和镍在结构上的差异,它们的评判标准也有所不同。

制造过程与中间过程检测

棒材: 这些金属棒被切割成小块,锻造成中间状态的“声学形状”,以便在最终加工成飞机部件之前进行检测。

当前方法与创新

- 传统超声检测:

- 棒材检测通常采用传统超声检测方法。

- 局限性: 其需要在机械运动中保证机械精度,因此检测速度较慢。

- 相控阵超声波检测:

- 优势: 角度偏转提高了检测精度。

- 全矩阵捕获与全聚焦法:

- 优点: 在不降低质量的前提下,具有更高的分辨率和速度。

TPAC的棒材检测解决方案

- 硬件配置:

- 线性阵列探头: 通常由1到128个阵元组成,覆盖棒材横截面上的标记区域。 通过旋转探头来获取完整数据。

线阵探头在生产效率方面的优势:

- 更大的覆盖范围: 线阵探头比传统超声检测覆盖更宽的声束区域,减少了多次扫查的需求。

- 机械配置:

- 初始配置包括横滚架;更新的配置旨在提高稳定性和精度。

棒材检测的更多先进技术:

平面波成像(PWI)、表面自适应方法、相位相干成像(PCI)的优势

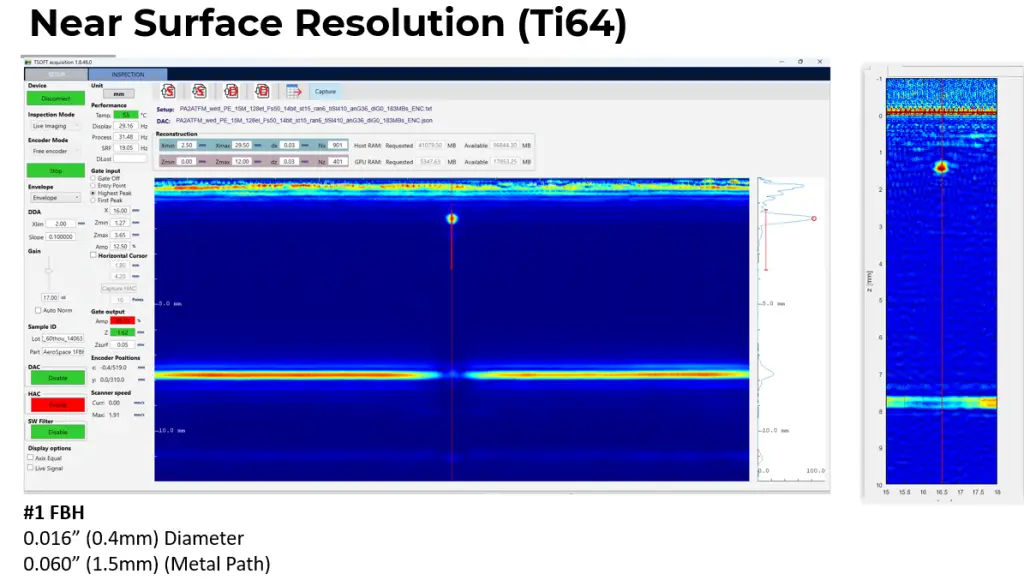

表面自适应技术:

通过界面回波信号拟合出界面轮廓,并对聚焦法则进行相应调整,从而提高靠近表面区域的检测精度。

对比: 全聚焦法与自适应全聚焦法

- 近表面分辨率: 自适应全聚焦法在近表面处提供了的更高的分辨率。

- 均一的灵敏度: 在垂直和水平网格中,不同深度的成像可视化效果均得到增强。

平面波成像(PWI):

- 策略: 在单独的缓冲区接收所有信号,允许选择多个角度。

- 这种方法减少了数据量,加快了处理速度,并最大限度地减小了存储需求。

- 在垂直和水平网格上展示深度信息

自适应平面波成像的数据采集与速度

- 对于20英尺长的棒材,80%的重叠率下,检测可在大约30分钟内完成。

- 而在传统配置下,这可能需要几个小时甚至一整天时间。

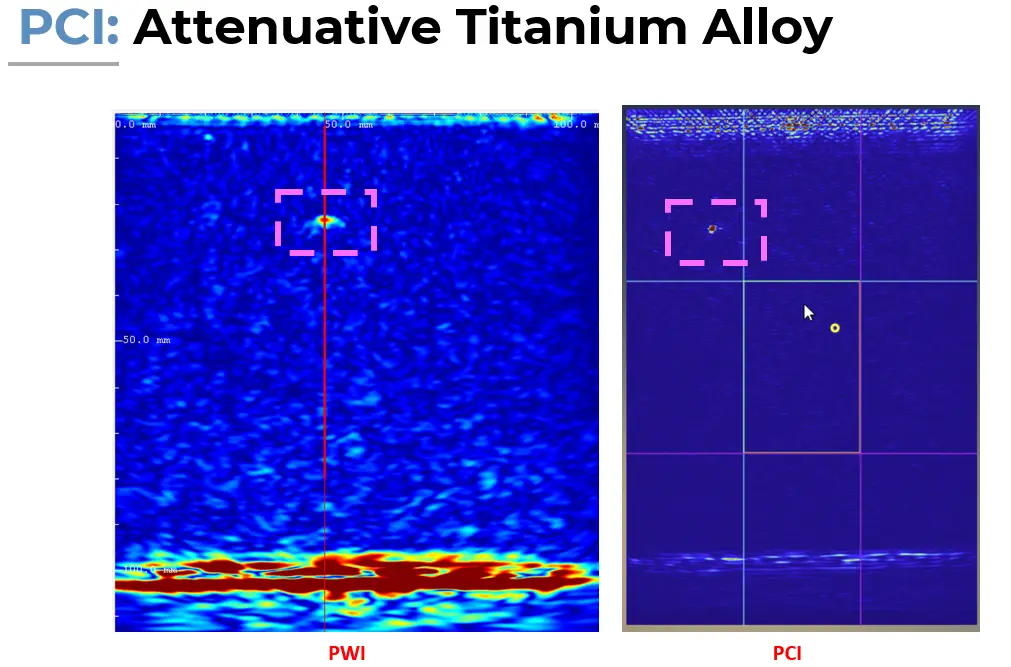

相位相干成像(PCI)示例

- 应用: 在一块具有衰减特性的钛板上进行演示,用于增强不同深度的清晰度和分辨率。

结论

优势: 基于高速全聚焦法的钛棒与镍棒检测方法具备以下优势:

- 更好的灵敏度

- 提升的信噪比(SNR)

- 更快的检测速度

Share article