应用

我们的各种应用

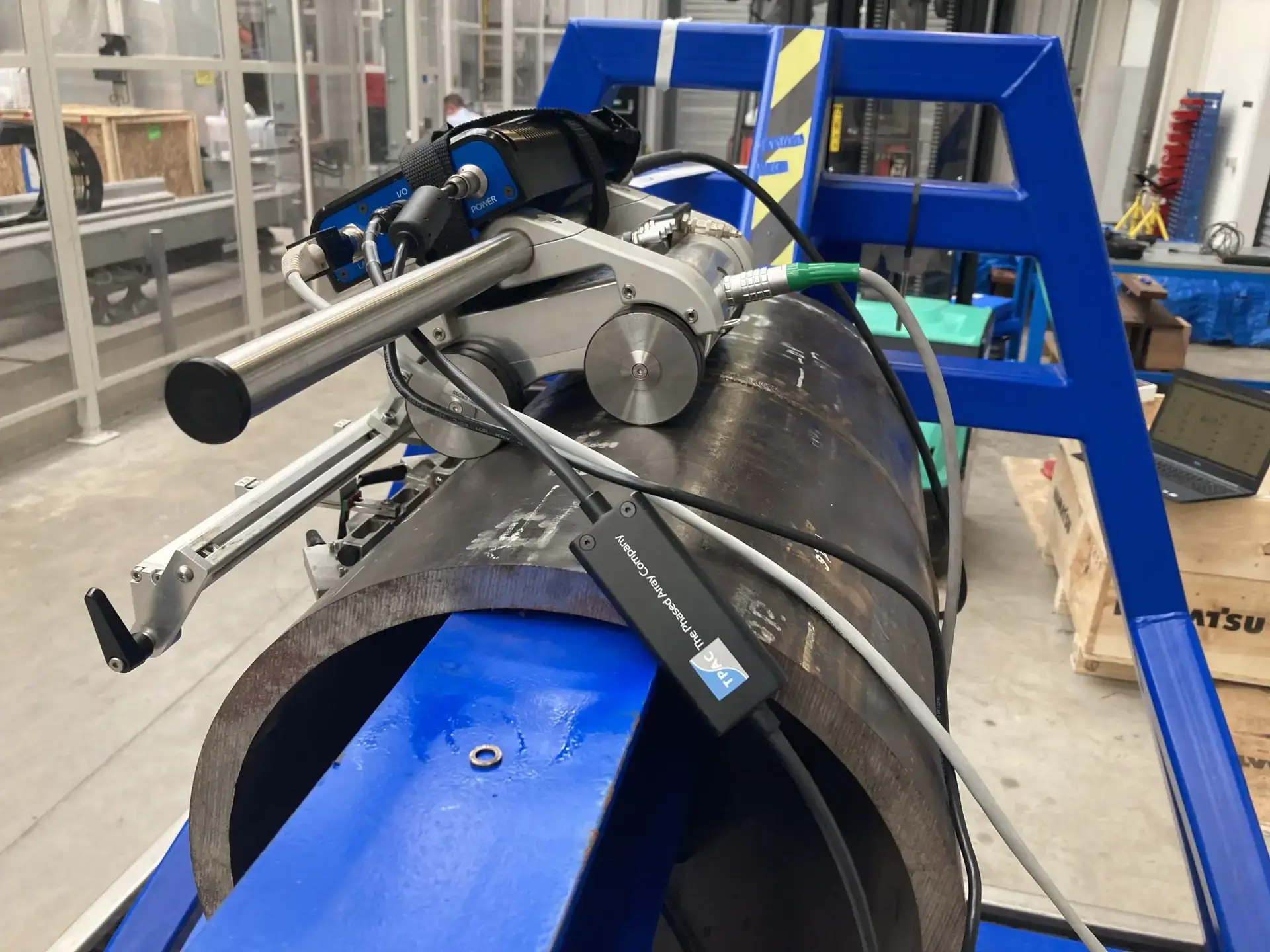

焊缝检测

焊接过程可能会因为材料受热时导致金属发生变化,或者参数不准确而产生缺陷。 无论是管道、压力容器、结构部件中的对接焊缝、角焊缝还是其他焊缝形式,TPAC都能提供合适的焊缝检测工具。

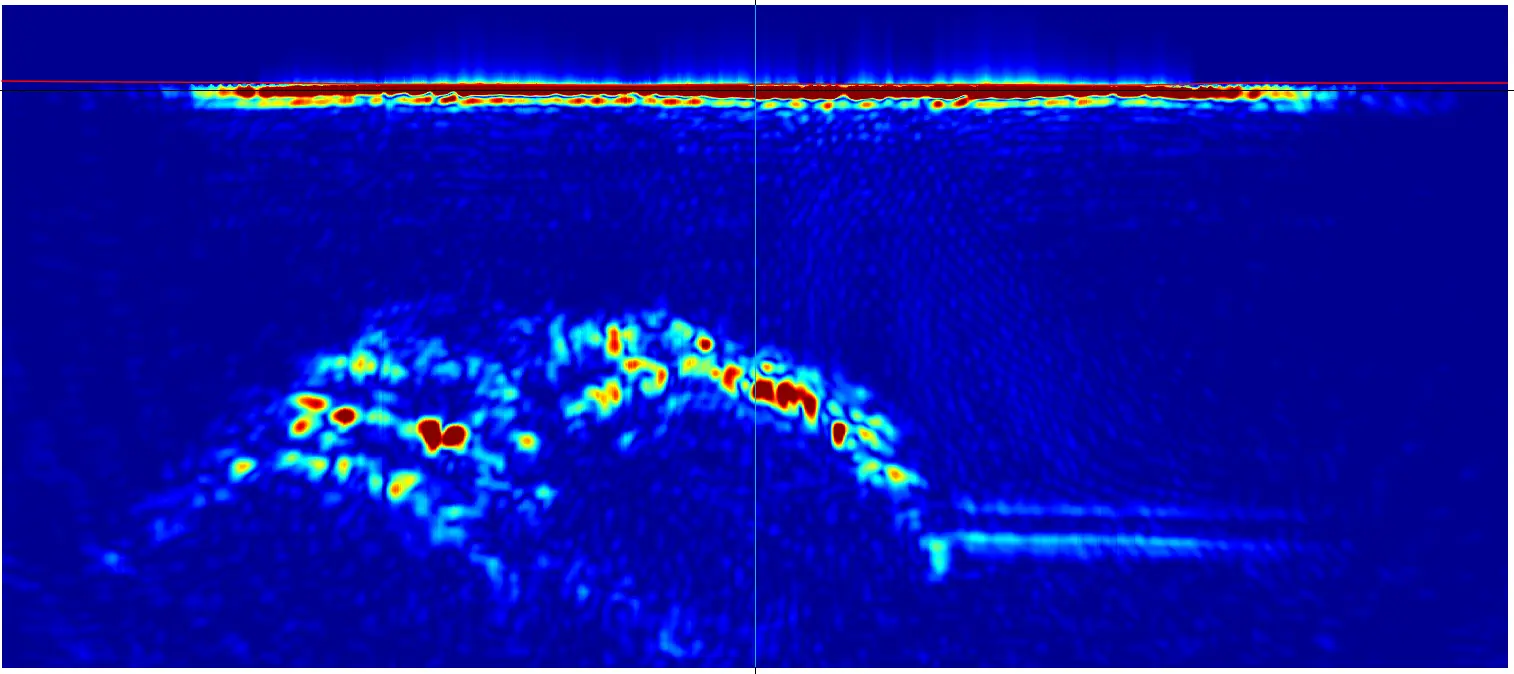

腐蚀成像

腐蚀无处不在。无论是碳氢化合物的腐蚀性、杂质、电化学反应还是湿度,受腐蚀影响的行业范围极为广泛。选择TPAC的解决方案,企业能积极主动地延长设备的使用寿命,同时通过实时评估确保安全,最大限度地减少停机时间和高昂的维修成本。

现场检测

对于那些进行现场检测的无损检测技术人员而言,TPAC提供了前沿的超声检测技术,如相控阵、平面波成像(PWI)、全聚焦法(TFM),以及相位相干成像(PCI)。无论是管道、储罐、喷气发动机、铁路还是核电厂,TPAC解决方案都能随时在现场投入使用。

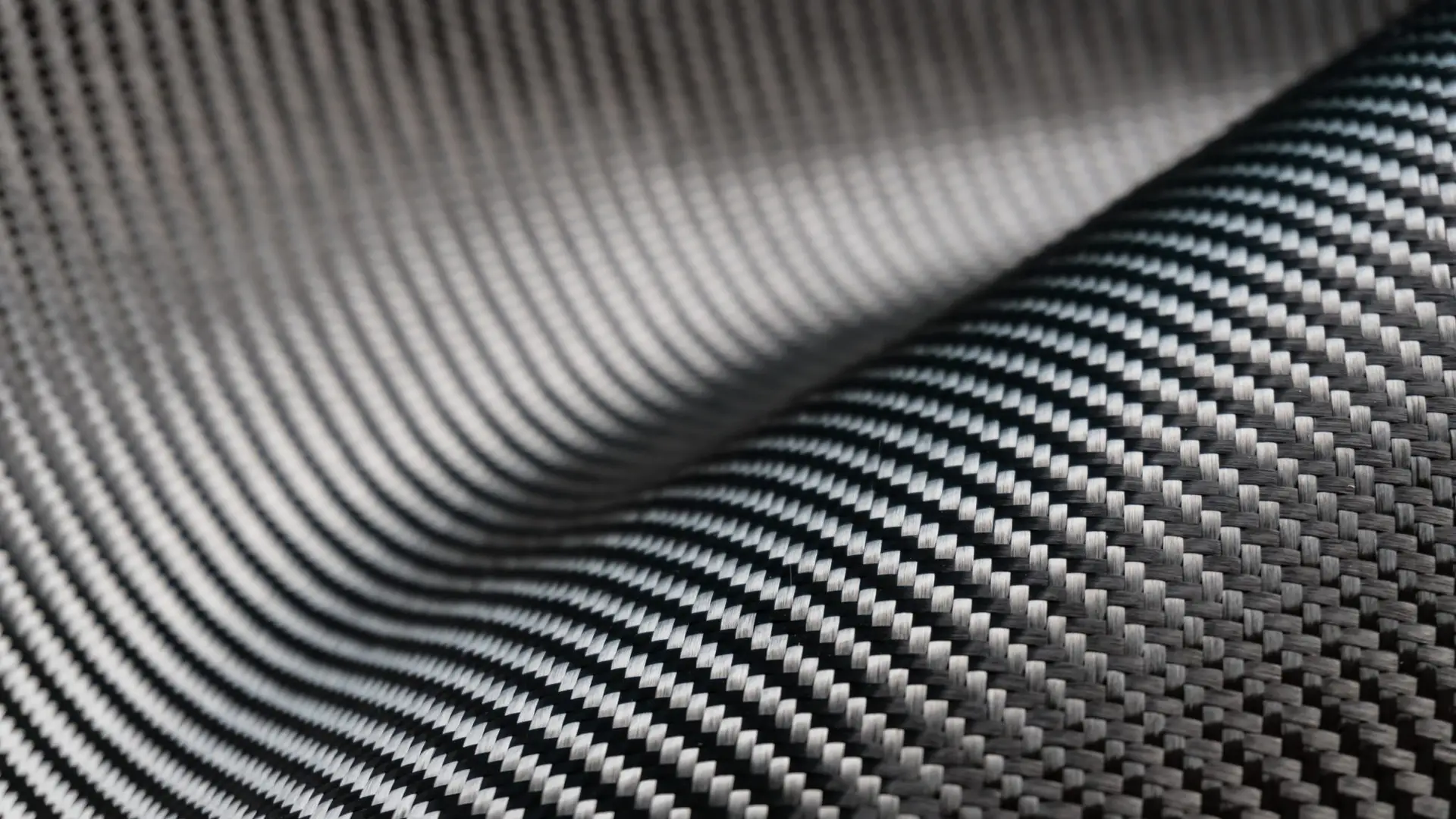

复合材料检测

复合材料的独特结构会导致分层、多孔或多层脱粘等特殊缺陷。TPAC提供了顶尖的技术,以应对复合材料检测方面的挑战,包括针对高衰减材料(如厚蜂窝状碳纤维增强聚合物夹芯结构)、干式检测(空气耦合超声检测)和复杂形状相关的检测需求。

在线检测

在线检测是管材、棒材、板材及其他金属加工行业中确保产品可靠质量的核心工艺控制手段。随着质量标准和测试规范的要求越来越高,利用TPAC的一系列先进电子设备产品,无论是对于常规超声检测还是相控阵超声检测技术,都能够对现有设备进行改造升级。

机器人应用

工业机器人应用的增长为超声检测应用提供了一种有趣的新方法。 TPAC的机器人超声检测解决方案提高了检测速度、效率、准确性和安全性,为各行各业提供了更加可靠且成本更低的检测解决方案。

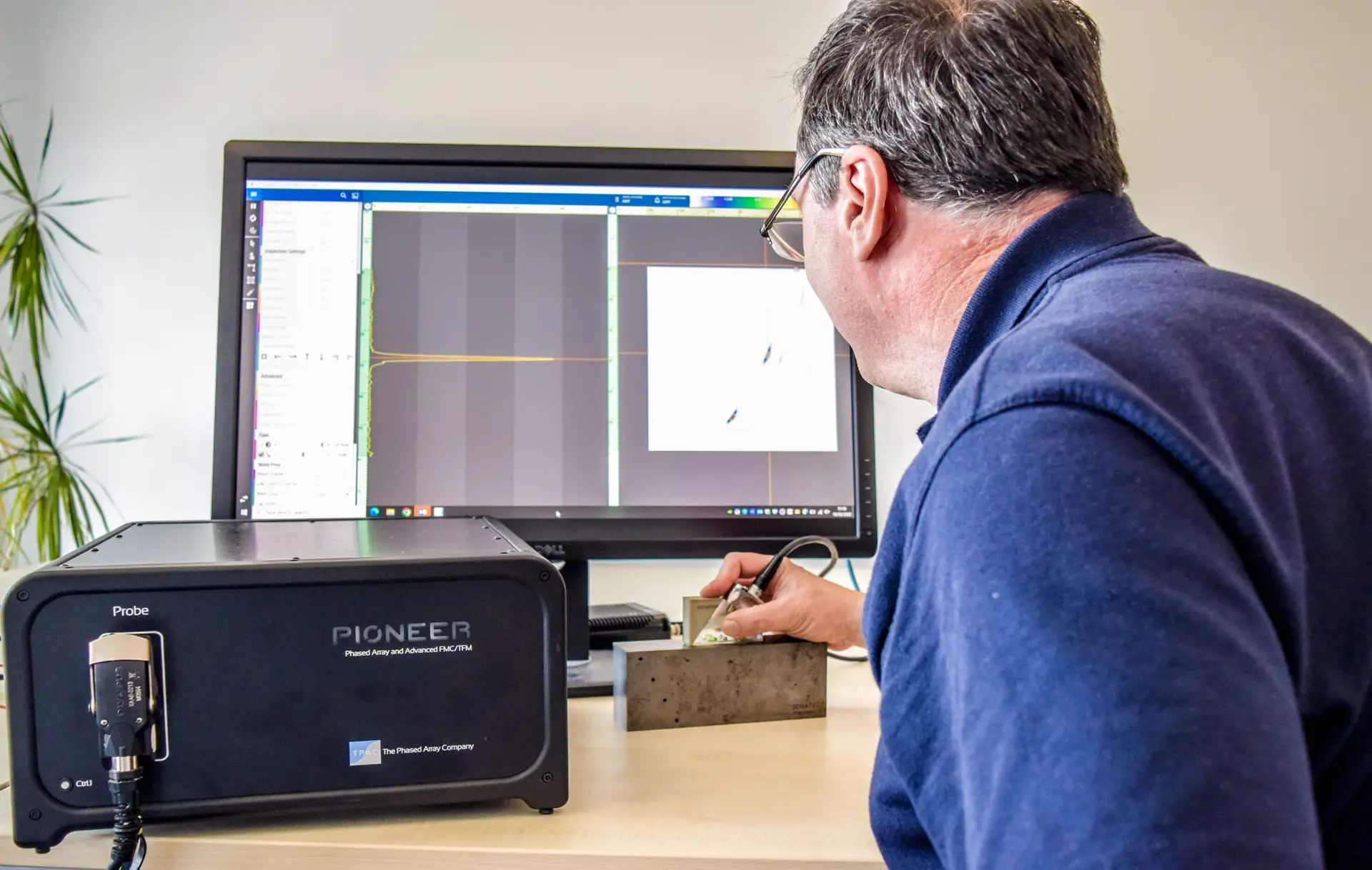

超声研究

TPAC在提供研究用超声仪器方面有着悠久的历史。在开发各种超声波软件和硬件产品组合的同时,我们的团队还开发了大量数据采集和成像/波束成形技术。因此,我们为所有设备提供了应用程序接口,供您自由开展研究。

匹配您的需求

不同的应用场景,对应不同的解决方案

这需要对检测技术具有深刻的理解,才能在合适的预算内范围为客户所需的应用场景提供合适的系统。

与许多公司不同,我们只有在可以满足您的需求时,才会向您提出我们的标准解决方案。

我们利用独特的专业技能和知识来确定最合适的解决方案,以实现您的目标。

对我们而言,这不仅仅是确保安全。 这关乎培养信心、造就多功能性、实现高性能,同时还要确保我们的解决方案易于使用和理解。

我们的目标是让您放心,促进您的业务快速发展,帮助您降低风险,确保长期稳定运行!